اگر می خواهید تفاوت اسپارک و وایرکات را بدانید مطالعه این مطلب را از دست ندهید. وایرکات یک فرآیند ماشینکاری همه کاره و دقیق است که در صنایعی که نیاز به دقت بالا، طراحی های پیچیده و توانایی کار با مواد سخت و عجیب و غریب دارند، کاربرد گسترده ای یافته است. اما اسپارک یا ماشینکاری تخلیه الکتریکی (EDM) نیز یک فرآیند محبوب است که برای صنایع قالب سازی توانسته راحتی بسیاری را به ارمغان آورد.

اسپارک و کارکرد آن

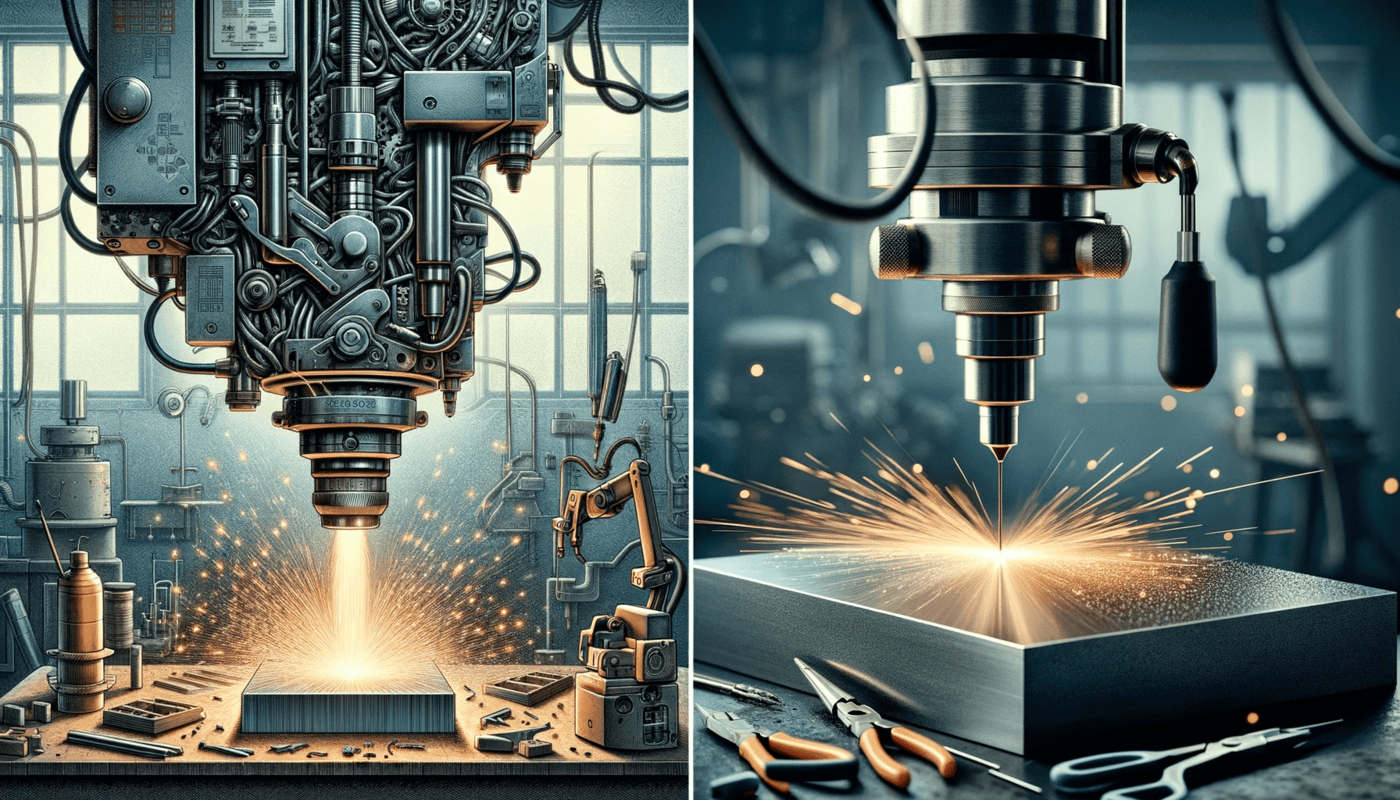

در اینجا توضیح دقیق تری در مورد ماشینکاری تخلیه الکتریکی (EDM) آورده شده است. EDM شامل تنظیمی است که در آن یک الکترود ابزار (معمولاً از گرافیت یا مس ساخته شده است) و یک قطعه کار در مجاورت یک سیال دی الکتریک، اغلب آب یا روغن یونیزه شده قرار می گیرند.

تخلیه الکتریکی به این نحو است که اختلاف پتانسیل الکتریکی بین الکترود و قطعه کار اعمال می شود و یک سری تخلیه الکتریکی یا جرقه ایجاد می کند. هنگامی که الکترود به قطعه کار نزدیک می شود، جرقه های پرانرژی تولید شده ذوب شده و بخش های کوچکی از مواد قطعه کار را تبخیر می کند و باعث فرسایش کنترل شده می شود.

سیال دی الکتریک برای خنک کردن ناحیه ماشینکاری، شستشوی زباله ها و جلوگیری از ایجاد قوس زودرس بین الکترود و قطعه کار عمل می کند.

انواع اسپارک

سیم EDM (WEDM): از یک الکترود سیم نازک برای برش قطعه کار استفاده می کند که برای برش های دقیق و پیچیده ایده آل است.

Sinker EDM (SEDM): از یک الکترود شکلی استفاده می کند که به داخل قطعه کار فرود می آید تا حفره ها یا شکل هایی ایجاد کند که برای تولید قالب مناسب هستند.

مزایای اسپارک

اسپارک دقت بالا دارد و قادر به ایجاد اشکال پیچیده و دقیق با تلرانس های تنگ است. قابلیت ماشینکاری مواد سخت نیز مورد انتظار است. برای موادی که ماشینکاری آنها با روشهای معمولی دشوار است، مانند فولاد سخت شده یا تیتانیوم، موثر است.

عدم تماس مکانیکی از خصوصیات مشخص است. از آنجایی که هیچ تماس فیزیکی بین الکترود و قطعه کار وجود ندارد، حداقل سایش ابزار وجود دارد که عمر ابزار را بیشتر می کند.

امکان تولید اشکال و پروفایل های پیچیده را بدون نیاز به تنظیمات یا تغییر ابزارهای متعدد فراهم می کند.

محدودیت های اسپارک

اسپارک در صنایع مختلفی از جمله هوافضا، پزشکی، ابزارسازی و خودروسازی کاربرد پیدا میکند، جایی که دقت و پیچیدگی در قطعات بسیار مهم است. توانایی منحصر به فرد آن در کار با مواد سخت و طرح های پیچیده آن را به یک فرآیند تولید با ارزش علی رغم محدودیت هایش تبدیل می کند. اما محدودیت هایی دارد.

سرعت حذف مواد آهسته در مقایسه با فرآیندهای ماشینکاری معمولی کندتر است. دستیابی به یک سطح خوب ممکن است به عملیات تکمیلی اضافی نیاز داشته باشد. تجهیزات و هزینه های عملیاتی برای اسپارک می تواند نسبتاً بالا باشد.

پارامترهای موثر بر اسپارک

· پارامترهای پالس: کنترل پارامترهایی مانند مدت زمان پالس، فرکانس پالس و جریان اوج بر سرعت حذف مواد، پرداخت سطح و سایش الکترود تأثیر می گذارد. پالسهای کوتاهتر باعث ایجاد سطوح ظریفتر میشوند، اما ممکن است سایش الکترود را افزایش دهند.

· سیال دی الکتریک: انتخاب و شرایط سیال دی الکتریک بر فرآیند ماشینکاری تأثیر می گذارد. این کار برای شستن زباله ها، خنک کردن قطعه کار و جلوگیری از جرقه زدن زودرس است.

· مواد الکترود: مواد الکترود بر راندمان و دقت ماشین کاری تاثیر می گذارد. الکترودهای مسی به دلیل رسانایی و توانایی آنها برای فرسایش سریع رایج هستند. الکترودهای گرافیتی برای دقت بالاتر ترجیح داده می شوند.

برنامه های کاربردی اسپارک

ساخت ابزار و قالب: اسپارک به طور گسترده برای ایجاد قالبها و ابزارآلات پیچیده بهویژه در تولید قالبهای تزریق پلاستیک یا قالبهای مهر زنی فلزی استفاده میشود.

صنعت هوافضا: اسپارک برای تولید اجزای حیاتی هوافضا با دقت بالا، مانند پرههای توربین، نازلها و قطعات پیچیده موتور استفاده میشود.

ساخت دستگاه های پزشکی: برای تولید اجزای پیچیده و با شکل دقیق برای دستگاه های پزشکی، ایمپلنت ها و ابزارهای جراحی که دقت در آنها بسیار مهم است استفاده می شود.

پیشرفت های اسپارک

پیشرفت های اخیر در فناوری اسپارک عبارتند از:

سیستم های کنترل تطبیقی: ماشین های پیشرفته آن دارای سیستم های کنترل تطبیقی هستند که به صورت پویا پارامترهای ماشینکاری را بر اساس بازخورد بلادرنگ تنظیم می کنند و کارایی و دقت را بهبود می بخشند.

نظارت بیسیم: ترکیب سیستمهای نظارت بیسیم برای ردیابی شرایط ماشینکاری، سایش ابزار و بهینهسازی عملکرد بدون وقفه در فرآیند موثر است.

یکپارچه سازی ساخت افزودنی: ادغام آن با تکنیک های تولید افزودنی امکان پردازش پس از پردازش، پالایش سطوح، یا دستیابی به هندسه های دقیق در قطعات ساخته شده با مواد افزودنی را فراهم می کند.

نوآوری های اخیر اسپارک

ماشینکاری تخلیه الکتریکی (EDM) شاهد پیشرفتها و پیشرفتهای مداوم بوده است که به تطبیق پذیری و کارایی آن کمک میکند.

EDM با سرعت بالا: پیشرفتها در فناوری منبع تغذیه و مکانیسمهای کنترل پالس، EDM با سرعت بالا را فعال کردهاند و نرخ حذف مواد را با حفظ دقت بهبود میبخشد.

چاپ سه بعدی و یکپارچه سازی EDM: ادغام EDM با فناوری های چاپ سه بعدی امکان اصلاح پس از پردازش را فراهم می کند و امکان دستیابی به هندسه های پیچیده و پرداخت های ظریف را در قطعات ساخته شده با افزودنی فراهم می کند.

Micro-EDM: فرآیندهای تخصصی micro-EDM برای کاربردهای ریزماشینکاری توسعه داده شدهاند که به تقاضای فزاینده برای قطعات کوچکتر و دقیقتر در صنایعی مانند الکترونیک و دستگاههای پزشکی پاسخ میدهد.

شبیهسازی و مدلسازی: شبیهسازیهای رایانهای پیشرفته و تکنیکهای مدلسازی به بهینهسازی فرآیندهای EDM با پیشبینی نرخ حذف مواد، پرداختهای سطحی و سایش الکترود کمک میکنند که منجر به استراتژیهای ماشینکاری کارآمدتر میشود.

ملاحظات زیستمحیطی: تلاشها برای سازگاری بیشتر با محیطزیست EDM شامل توسعه سیالات دی الکتریک دوستدار محیط زیست و سیستمهای بازیافت، کاهش اثرات زیستمحیطی فرآیند ماشینکاری است.

دستورالعمل های آینده اسپارک

ادغام Industry 4.0: ادغام مداوم EDM با فناوریهای Industry 4.0 مانند IoT (اینترنت اشیا) و سیستمهای مبتنی بر هوش مصنوعی برای نظارت در زمان واقعی، نگهداری پیشبینیکننده و بهینهسازی فرآیند.

پیشرفتهای مواد: تحقیقات بر گسترش قابلیتهای EDM برای کار با مواد غیر رسانا یا ماشینکاری دشوار از طریق توسعه مواد الکترود جدید و بهبود پارامترهای فرآیند تمرکز دارد.

تکمیل سطح پیشرفته: نوآوری هایی برای بهبود پرداخت های سطحی که توسط EDM بدون نیاز به عملیات تکمیلی اضافی به دست آمده است و یکی از محدودیت های فرآیند را برطرف می کند.

ماشینکاری ترکیبی: روشهای ماشینکاری ترکیبی با ترکیب EDM با سایر فرآیندها مانند فرزکاری یا ماشینکاری لیزری برای استفاده از نقاط قوت هر روش برای بهبود کارایی و دقت.

ماشینکاری تخلیه الکتریکی به تکامل خود ادامه میدهد و برای پاسخگویی به نیازهای تولید مدرن برای دقت، سرعت و پایداری سازگار است. هدف تحقیق و توسعه مداوم، جابجایی مرزهای فناوری EDM است و آن را حتی برای کاربردهای مختلف صنعتی همه کاره تر و کارآمدتر می کند.

تفاوت اسپارک و وایرکات

سعی میکنم مقایسه واضح تر و دقیق تری بین اسپارک و وایرکات ارائه کنم.

اسپارک (ماشین کاری جرقه / غرق شدن قالب):

فرآیند: اسپارک، همچنین به عنوان ماشینکاری جرقه ای یا غرق شدن قالب نیز شناخته می شود، شامل حذف مواد از طریق یک سری تخلیه الکتریکی بین ابزار (الکترود) و قطعه کار است. ابزار و قطعه کار تماس فیزیکی ندارند. در عوض، جرقه های الکتریکی ایجاد شده بین ابزار و قطعه کار باعث حذف مواد می شود.

عملیات: این فرآیند با ایجاد تخلیه های الکتریکی کنترل شده در یک سیال دی الکتریک که بین ابزار و قطعه کار وجود دارد، عمل می کند. این تخلیه ها مواد را از طریق ذوب و تبخیر شدن از قطعه کار خارج می کند و در نتیجه قطعه کار را شکل می دهد.

کاربرد: اسپارک برای ماشینکاری اشکال پیچیده و مواد سخت شده که برش با روش های سنتی چالش برانگیز است، بسیار موثر است. معمولاً در صنایع قالبسازی برای تولید اشکال پیچیده و دقیق استفاده میشود.

ماشینکاری وایرکات یا سیم برش (Wire EDM - ماشینکاری تخلیه الکتریکی):

فرآیند: ماشینکاری با سیم برش، همچنین به عنوان سیم EDM (ماشینکاری تخلیه الکتریکی) شناخته می شود، از یک سیم نازک و رسانای الکتریکی به عنوان الکترود برای برش قطعه کار استفاده می کند. مانند اسپارک ، از تخلیه الکتریکی برای فرسایش مواد استفاده می کند. سیم یک مسیر برنامه ریزی شده را دنبال می کند و با ایجاد تخلیه الکتریکی بین سیم و قطعه کار، مواد حذف می شوند تا شکل مورد نظر ایجاد شود.

عملیات: یک سیال دی الکتریک برای تسهیل تخلیه الکتریکی و شستشوی دقیق استفاده می شود. سیم به طور مداوم در طول مسیر برنامه ریزی شده حرکت می کند و با فرسایش مواد از طریق فرآیند تخلیه الکتریکی شکل مورد نظر را ایجاد می کند.

کاربرد: وایرکات برای تولید قطعات پیچیده و دقیق با دقت بالا مناسب است، به ویژه در مواردی که روش های ماشینکاری معمولی برای کار با مواد بسیار سخت یا طرح های بسیار پیچیده مشکل دارند.

مقایسه کارکرد اسپارک و وایرکات

هر دو فرآیند از تخلیه الکتریکی برای حذف مواد بدون تماس مستقیم بین ابزار و قطعه کار استفاده می کنند.

اسپارک معمولاً برای شکل دادن به اشکال پیچیده و مواد سخت شده، اغلب در صنایع قالبسازی استفاده میشود، در حالی که وایرکات برای طرحهای پیچیده و مواد سخت مناسب است که اغلب در ابزار دقیق و کاربردهای هوافضا یافت میشود.

انتخاب بین دو روش به عواملی مانند نوع مواد، دقت مورد نیاز، پرداخت سطح و پیچیدگی شکل مورد نظر بستگی دارد.

وایرکات چیست؟

دستگاه وایرکات که معمولاً به عنوان دستگاه سیم EDM (ماشین کاری تخلیه الکتریکی) نامیده می شود، ابزاری است که در تولید برای برش دقیق مواد رسانا با استفاده از تخلیه الکتریکی استفاده می شود.

این کار با ایجاد جرقه بین یک الکترود سیم نازک و باردار و قطعه کار، باعث فرسایش مواد برای ایجاد اشکال پیچیده و برش های دقیق می شود. این فرآیند مستلزم تماس مستقیم بین سیم و ماده در حال برش نیست و امکان دستیابی به طرحهای با دقت بالا و پیچیده را فراهم میکند.

در وایرکات، یک سیم نازک که اغلب از برنج یا مواد رسانای مشابه ساخته می شود، به عنوان الکترود عمل می کند. در حالی که در یک سیال دی الکتریک غوطه ور است، در طول یک مسیر برنامه ریزی شده هدایت می شود، که معمولاً آب دیونیزه است.

هنگامی که یک تخلیه الکتریکی بین سیم و قطعه کار رخ می دهد، گرمای شدید تولید می شود و مواد را ذوب و تبخیر می کند.

همانطور که سیم در مسیر برنامه ریزی شده خود حرکت می کند و جرقه های الکتریکی را تخلیه می کند، قطعه کار را فرسایش می دهد و آن را با دقت بالا برش می دهد. این روش به ویژه برای موادی که ماشینکاری آنها با استفاده از ابزارهای معمولی سخت یا دشوار است، مانند فولادهای سخت شده، تیتانیوم و آلیاژهای عجیب و غریب مفید است و امکان برشهای پیچیده و دقیق را بدون ایجاد فشار مکانیکی قابل توجه بر روی قطعه کار فراهم میکند.

کارکرد وایرکات

فرآیند وایرکات شامل یک سری مراحل است:

طراحی و برنامه نویسی: یک مدل CAD (Computer-Aided Design) از قطعه یا جزء مورد نظر ایجاد می شود. سپس این طرح از طریق نرم افزار CAM (Computer-Aided Manufacturing) به دستورالعمل هایی برای دستگاه سیم EDM تبدیل می شود. این برنامه مسیر و پارامترهایی را برای سیم در طول برش مشخص می کند.

راه اندازی: قطعه کار، معمولاً یک ماده رسانا مانند فلز است، در دستگاه سیم EDM آماده و محکم می شود. تنظیمات دستگاه، از جمله تنش روی سیم و تنظیمات برق، بر اساس مواد و مشخصات برش مورد نظر تنظیم می شود.

نصب سیم: یک سیم نازک که اغلب از برنج ساخته شده یا با مس پوشیده شده است، از طریق راهنماهای دستگاه عبور داده می شود و برای عملیات برش قرار می گیرد.

سیال دی الکتریک: قطعه کار و سیم در یک سیال دی الکتریک، معمولاً آب دی الکتریک، غوطه ور می شوند تا تخلیه الکتریکی را تسهیل کنند و زباله های ایجاد شده در طول فرآیند برش را از بین ببرند.

فرآیند برش: ماشین مسیر برنامه ریزی شده را دنبال می کند زیرا سیم تخلیه الکتریکی کنترل شده (جرقه) بین خود و قطعه کار ایجاد می کند. این تخلیه ها گرمای شدید ایجاد می کند، مواد را در طول مسیر تعیین شده ذوب و فرسایش می دهد.

دقت و تکمیل: فرآیند سیم EDM دقت بالایی را ارائه میکند و امکان شکلهای پیچیده و تحملهای سخت را فراهم میکند. پس از اتمام برش، ممکن است برای دستیابی به کیفیت و دقت سطح مورد نظر، مراحل تکمیل تکمیلی مورد نیاز باشد.

بررسی کیفیت: قطعه کار تمام شده برای اطمینان از مطابقت با مشخصات و استانداردهای کیفیت مورد نیاز بازرسی می شود.

مزایای وایرکات

وایرکات به دلیل توانایی آن در تولید اشکال پیچیده و دقیق در مواد سخت، با حداقل نیروی اعمال شده به قطعه کار، که منجر به بازدهی مناسب می شود، مورد علاقه است. کاربردهای آن از ایجاد ابزار و قالب برای ساخت تا تولید قطعات پیچیده برای صنایع هوافضا، پزشکی و خودروسازی را شامل می شود.

دقت: وایرکات امکان دقت بالا را فراهم میکند و امکان ایجاد اشکال پیچیده و جزئیات ظریف با تلورانسهای تنگ را فراهم میکند.

عدم تماس با ابزار: از آنجایی که فرآیند برش مستلزم تماس مستقیم بین ابزار و قطعه کار نیست، حداقل فشار مکانیکی بر روی مواد وارد میشود.

تطبیق پذیری: می تواند طیف وسیعی از مواد رسانا، از جمله فولادهای سخت شده، تیتانیوم، آلیاژها و موارد دیگر را که برای ماشین کاری با استفاده از روش های مرسوم چالش برانگیز هستند، برش دهد.

اشکال پیچیده: این فرآیند میتواند هندسههای پیچیده و گوشههای تیز درونی ایجاد کند که دستیابی به آنها با سایر تکنیکهای ماشینکاری ممکن است دشوار باشد.

حداقل ضایعات مواد: به دلیل دقت، سیم EDM با ایجاد برش های دقیق و طرح های پیچیده، ضایعات مواد را به حداقل می رساند.

محدودیت ها و ملاحظات وایرکات

سرعت: سیم EDM ممکن است به سرعت برخی از روش های ماشینکاری معمولی نباشد، به ویژه برای مواد ضخیم یا حذف مواد با حجم زیاد.

هزینه: هزینههای اولیه راهاندازی برای ماشینهای وایرکات میتواند نسبتاً بالا باشد و ممکن است این فرآیند برای کاربردها یا مواد خاص مقرون به صرفه نباشد.

پایان سطح: در حالی که سیم دستگاه برشهایی با دقت بالا ایجاد میکند، ممکن است پرداخت سطح همیشه الزامات خاصی را برآورده نکند و ممکن است به فرآیندهای تکمیل اضافی نیاز داشته باشد.

کاربردهای وایرکات

ساخت ابزار و قالب: سیم EDM به طور گسترده در ساخت قالب ها و ابزارآلات برای صنایع مختلف از جمله خودروسازی و هوافضا استفاده می شود.

نمونه سازی: برای ایجاد نمونه های اولیه و قطعات پیچیده برای اهداف تحقیق و توسعه استفاده می شود.

تجهیزات پزشکی: وایرکات به دلیل توانایی آن در کار با مواد زیست سازگار در ساخت قطعات دقیق برای تجهیزات پزشکی استفاده می شود.

الکترونیک: در تولید قطعات کوچک و پیچیده برای وسایل الکترونیکی استفاده می شود.

با پیشرفت تکنولوژی و افزایش تقاضا برای تولید دقیق، کاربردهای آن همچنان در حال گسترش است.

وایرکات در کدام صنایع استقبال می شود؟

وایرکات به طور گسترده در صنایع مختلف برای برش دقیق و شکل دادن به مواد استفاده می شود. برخی از صنایع کلیدی که به طور گسترده از برنامه های وایرکات استفاده می کنند عبارتند از:

تولید: در تولید، فناوری سیم برش معمولاً برای برش فلز بهویژه در صنایعی مانند هوافضا، خودروسازی و الکترونیک استفاده میشود. برای شکل دهی پیچیده و برش دقیق فلزات مختلف از جمله آلومینیوم، فولاد و آلیاژها استفاده می شود.

ساخت و ساز: کاربردهای این ابزار برای برش و شکل دادن به بتن، سنگ و سایر مصالح ساختمانی استفاده می شود. آنها امکان ایجاد اشکال و اندازه های دقیق مورد نیاز در پروژه های ساختمانی را فراهم می کنند.

صنعت پزشکی: در تولید تجهیزات پزشکی، کاربردهای وایرکات برای ایجاد اجزای دقیق و پیچیده برای ابزار، ایمپلنت ها و سایر تجهیزات پزشکی ساخته شده از موادی مانند تیتانیوم یا فولاد ضد زنگ استفاده می شود.

ساخت جواهرات: جواهرسازان از فناوری سیم برش برای ایجاد طرح ها و اشکال پیچیده در فلزات گرانبها مانند طلا، نقره و پلاتین استفاده می کنند. این امکان را برای ساخت دقیق قطعات ظریف جواهرات فراهم می کند.

الکترونیک: کاربردهای وایرکات در صنعت الکترونیک برای برش و شکل دادن به اجزای کوچک و ظریف مانند بردهای مدار و مواد نیمه هادی ضروری است. این فناوری به دستیابی به الگوهای پیچیده و ابعاد دقیق برای دستگاه های الکترونیکی کمک می کند.

صنعت خودرو: این فناوری برای برش و شکل دادن به اجزای مختلف خودرو، بهویژه در ایجاد قالبها و قطعات دقیق مورد نیاز برای وسایل نقلیه استفاده میشود.

صنعت هوافضا: در صنعت هوافضا برای برش دقیق مواد مورد استفاده در قطعات هواپیما به کاربردهای سیمی متکی هستند. این فناوری دقت و ثبات را در تولید قطعات حیاتی هوافضا تضمین می کند.

ساخت ابزار و قالب: این فناوری نقش حیاتی در ایجاد قالبها و ابزارهای مورد استفاده در فرآیندهای مختلف تولید در صنایع مختلف دارد.

این صنایع به دلیل توانایی در ارائه دقت و انعطاف پذیری در شکل دادن به مواد مختلف، از کاربردهای وایرکات بهره می برند که آنها را در فرآیندهای ساخت و تولید مدرن ارزشمند می کند. اسپارک نیز با هدف دقت بالاتر، افزایش کارایی و قابلیتهای مواد گستردهتر به تکامل خود ادامه میدهد. توانایی منحصر به فرد آن برای کار با مواد سخت و رسانا در حین دستیابی به طرح های پیچیده، آن را به یک فرآیند مهم در تولیدات مدرن تبدیل می کند.