دستگاه اسپارک چیست

مدتهاست که دستگاه اسپارک توانسته خطوط تولید و ماشینکاری را با قابلیتهای متعدد خود، متحول کند و مزایای چشمگیری را به نمایش بگذارد. البته زمانی میتوان از کارایی دستگاه، بهره برد که اطلاعات کافی نسبت به طرز کار و انواع آن داشت. حضور یک فرد آموزش دیده میتواند نتایج مد نظر را به نمایش بگذارد. در این مطلب ضمن آشنایی با دستگاه اسپارک، انواع آن را بهتر می شناسید.

آشنایی با دستگاه اسپارک

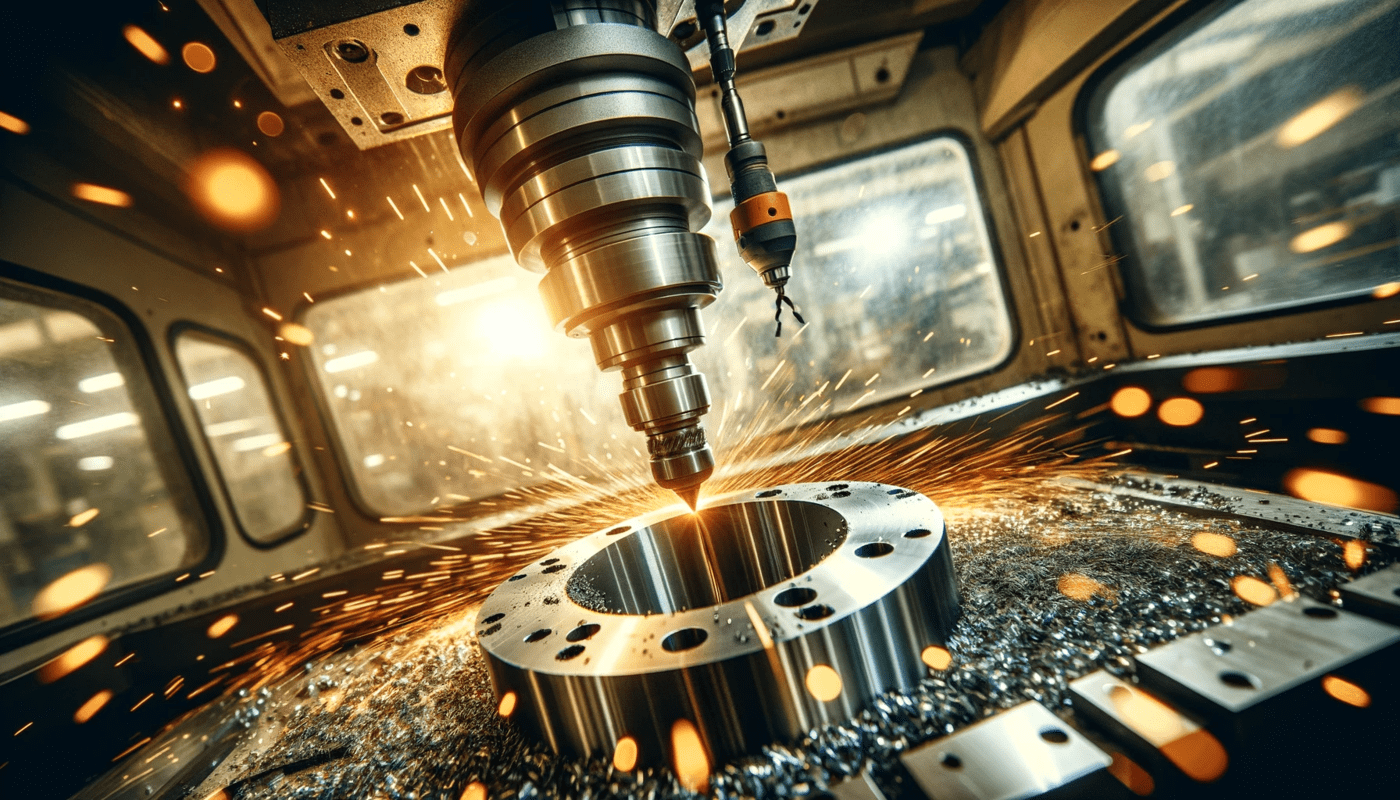

دستگاه اسپارک (Spark) یا تخلیه الکتریکی در ماشینکاری دو روش رایج برای حذف مواد اضافی یا شکل دهی به قطعات، یاد میشوند که در واقع بر پایه اصول تخلیه الکتریکی برای ایجاد برخورد بین یک الکترود و قطعه کاری نقش آفرینی میکنند.

دستگاه اسپارک (Spark) از نام آشناترین انواع تخلیه الکتریکی معرفی میکنند که در فرآیند ماشینکاری به کار میرود. در این دستگاه، دو الکترود وجود دارد که منجر به ایجاد یک شرارت الکتریکی بین آنها شده که امکان برش و حذف مواد اضافی را به ارمغان میآورد.

اعمال ولتاژ بالا به یکی از الکترودها، یک شرارت الکتریکی در فاصله بین دو الکترود صورت میگیرد که نتیجه آن انجام برش و از بین بردن مواد اضافی در قطعه کاری است.

کاربرد این روش معمولاً برای موادی که سختی بالا داشته یا موادی که با استفاده از روشهای مکانیکی دیگر به سختی قابل برش هستند، تاثیر داشته و روز به روز گستردهتر میشود.

طرفداران این شیوه همواره به قابلیتهای متعدد همچون دقت بالا، قابلیت برش موادی با سختی بالا و امکان ایجاد شکلهای پیچیده معتقد هستند. وجود تجهیزات خاص و هزینه بالا برای ایجاد و نگهداری دستگاههای اسپارک، اهمیت بسیاری دارد.

در کل، هر دو روش تخلیه الکتریکی و دستگاه اسپارک در ماشینکاری برای برش و شکل دهی قطعات توانستند کاربرد وسیعی پیدا کنند که بی ارتباط با ویژگیها و مزایای خاص هر یک نیست که بر اساس نوع مواد و نیازهای فرآیند ماشینکاری، پیگیری فرایند را صورت میدهند.

کارکرد دستگاه اسپارک

در صنایع متعددی از قابلیتهای دستگاه اسپارک یا ماشین تخلیه الکتریکی استفاده میشود. میتوان از این طریق، آبکاری قطعات مختلف را صورت داد علاوه بر آنکه از نظر دوام و استحکام نیز ارتقا را شاهد بود. همچنین در زمینه تراشکاری و اتصال قطعات به یکدیگر نیز نتایج مطلوبی را به نمایش میگذارد.

صنایع فلزی از انواع دستگاه اسپارک، بهره میگیرند و جایگاه منحصر به فردی نیز دارد.

صنایع فلزی و قالب سازی صنعتی از ماشینEMD بهره میگیرند تا بدون چالش، مسیر تولیدات را پیش ببرند. براده برداری با این دستگاه نیز با تولید جرقه و بهرهگیری از طریق روش تخلیه الکتریکی، رخ میدهد.

انواع دستگاه اسپارک

صنایع متعددی از انواع دستگاه اسپارک، استفاده میکنند تا شاهد نتایج مد نظر باشند. در ادامه به تقسیم بندی کلی انواع دستگاه اسپارک گریزی زده شده است.

● دستگاه اسپارک وایرکات

این نوع دستگاه با کاربردی وسیعتر توانسته در عملکرد برشکاری فلزات موفق ظاهر شود تا صنایع نیز دغدغهای نداشته باشند. در ساختار کلی دستگاه جهت برش اشیا، سیمهای نازکی تعبیه شده است که در واقع مانند الکترود نقش آفرینی میکند. نمیتوان منکر دقت بالای این متد شد، زمانی میتوان عملکرد مطلوبی را شاهد بود که فشار و نیروی مضاعفی برای برش قطعه فلزی صورت نگیرد.

علاقمندان به این نوع دستگاه مهمترین مزیت را عدم نیاز به تماس و نیروی اضافه بیان میکنند که برش مطلوب قطعه را به ارمغان میآورد.

● دستگاه اسپارک متهای

تشکیل اشکال پیچیده با تنوع بسیار با کمک دستگاههای اسپارک مته ای، صورت میگیرد که گروهی آن را ماشین تخلیه الکتریکی رم نیز مینامند. اساس چنین دستگاهی، کاربرد الکترود بوده که اغلب از جنس مس یا گرافیت، ساخته شدهاند.

پروسه تشکیل اشکال به این صورت است که قالبهای پیش ساخته برای قرارگیری مواد در نظر گرفته میشوند که ایجاد جرقههای دستگاه، تبدیل مواد به اشکال را صورت میدهد.

● اسپارک مخصوص سوراخکاری

همانطور که از اسم این نوع دستگاه مشخص است، سوراخ کردن زمین و یا دیوار و حتی حفاریهای عمیق با کمک این ابزار صورت میگیرد. در موقعیتهایی که نیاز به ایجاد سوراخهای کوچک و یا عمیق درون زمین است، این دستگاه با کمک مایع دی الکتریک که کاربرد الکترود را دارد و بهرهگیری از لولههای درون این دستگاه، چنین فرایندی را میدهند.

صنایع متعددی از خدمات دستگاه اسپارک بهره میگیرند و روز به روز بر قابلیتهای آن افزوده میشود. استفاده از تجربه و دانش متخصصین کمک میکند تا ضمن انتخاب بهترین نوع دستگاه، بازدهی دوچندانی را نیز شاهد بود.

صنایع نیروگاهی و ذوب آهن، صنایع معدنی، حکاکی و برشکاری قطعات فلزی و برادهبرداری از کاربردهای این دستگاه بهره مند میشوند.

اهمیت تکنسین های حرفه ای

سرویس منظم دستگاه و ارزیابی مداوم کمک میکند تا شاهد مشکلات عظیم نبود و در صورت مواجهه با خرابیهای دستگاه، سریعتر چالش را شناخت و نقص آن را برطرف کرد.

انتخاب تکنسینهای حرفهای و با تجربه که اطلاعات دقیق از جزئیات کارکردی دستگاه دارند، میتواند به شناخت درست مسائل و حل در زمان طلایی منجر شود. قیمت این قبیل دستگاهها، بسیار هنگفت است و هرگونه بی اعتنایی به مشکلات میتواند تبعات بسیاری را به دنبال داشته باشد.

شیوه کار دستگاه اسپارک

استفاده از تخلیه الکتریکی بین دو الکترود در دستگاه اسپارک یا تخلیه الکتریکی Spark، منجر به تولید اشیاء میشود. این فرایند، توانسته در صنعت تولیدات دقیق، انقلابی ایجاد کند و جزء فرآیندهای مهم محسوب میشود.

در این روش، دو الکترود به عنوان ابزارهای اصلی برای تخلیه الکتریکی نقش آفرینی می کنند.

نقش قطب مثبت، یک الکترود بوده و دیگری به عنوان قطب منفی محسوب میشود.

تخلیه الکتریکی زمانی قابل انتظار است که فاصله کافی بین این دو الکترود وجود داشته باشد، البته نباید از قرارگیری مواد قابل تخلیه بین آنها چشم پوشی کرد.

تخلیه الکتریکی ناشی از ایجاد یک دمای بسیار بالا و یک فشار بسیار بالا در نقطهای خاص از ماده است تا چنین فرآیندی را شاهد بود.

ذوب شدن و حذف مواد اضافی از قطعه کاری در نهایت نتیجه را موجب میشود.

این روش کارایی بسیاری برای تولید قطعات دقیق و پیچیدهای به ویژه زمانی که نیاز به دقت بالا و جزئیات دقیق باشد، قابل انتظار است.

عوامل موثر بر کارایی دستگاه اسپارک

دستگاه اسپارک از نظر دقت بالا، قابلیت تولید قطعات پیچیده و عدم نیاز به فشار مکانیکی توانسته رضایت کاربران سخت پسند را نیز جلب کند و در صنایع مختلفی از جمله صنایع هوافضا، اتومبیلسازی و صنایع پزشکی کاربردی وسیع داشته باشد.

زمانی میتوان بیان کرد که استفاده از ماشینکاری با دستگاه اسپارک موثر است که از وجود تجهیزات خاص و مهارت و دانش فنی نیز مطمئن بود بنابراین تولید قطعات دقیق و پیچیده نیز صورت میگیرد.

علاقمندان این شیوه بیان میکنند که ماشینکاری استفاده از فرایند تخلیه الکتریکی یا ماشینکاری اسپارک، توانسته انتظارات را برآورده کند. در واقع یک فرآیند تولیدی پیشرفته توانسته به ساخت قطعات دقیق و پیچیده منجر شود.

تخلیه یا جریان الکتریکی بین ابزار برش و قطعه کاری در این شیوه جهت منبع اصلی برای حذف مواد و ایجاد شکلهای دقیق به کار میروند.

الکترودها و ابزار برش با یک فاصله کوچک در مخزن دی الکتریک در ماشینکاری با اسپارک، جایگذاری میشوند.

انفجار و تخلیه موقت ذرات مایع فلزی زمانی قابل انتظار است که جریان الکتریکی از ابزار برش به الکترودها انتقال یابد که در نتیجه آن میتوان شاهد ایجاد یک دی الکتریک (تخلیه الکتریکی) در فاصله بین دو الکترود بود.

نتیجه چنین فرایندی که در اثر ایجاد دمای بسیار بالا و فشار زیاد است، برداشتن مواد از قطعه کاری بوده و شکلدهی قابل انتظار است.

علاقمندان کاربرد ماشینکاری با اسپارک، همواره از مشاهده تولید قطعات با دقت بالا، سطح پایان خوب و حتی قطعات پیچیده با شکلهای دقیق رضایت بسیاری را تجربه میکنند.

کاربرد دستگاه اسپارک

صنایعی مانند خودروسازی، هوافضا، صنعت دفاعی و صنایع دقیق نیز مدتهاست که از این روش برای ساخت قطعاتی با مواد سخت و مقاوم بهره میگیرند که بی ارتباط با دقت و سرعت بالای تولید نیست.

نباید از قلم انداخت که صرفهجویی در زمان با کمک این تکنولوژی میسر است. در واقع میتوان شاهد، ساخت قطعاتی با کیفیت بالا در مدت زمان کوتاهتر نسبت به روشهای ماشینکاری سنتی بود.

spark در صنایع متعددی با امکان فرایندهای مختلف ماشینکاری، کاربردهای وسیعی یافته است.

استفاده روزافزون از این دستگاه جهت حذف مواد اضافی، شکل دهی به قطعات و تولید سطوح دقیق و با کیفیت بالا عنوان میشود. انتقال انرژی الکتریکی بین الکترودها در یک محیط گازی به عنوان فرآیند اسپارک بیان میشود.

اگر شما نیز مایلید با کاربردهای دستگاه اسپارک آشنا شوید، موارد زیر را از دست ندهید:

تراشکاری الکتریکی (EDM - Electrical Discharge Machining): کاربرد جریان الکتریکی برای حذف مواد اضافی از قطعات فلزی در این دستگاه، نقش آفرینی میکند. انجام عملیات برش و حفرهکاری در مواد فلزی با کمک جریان الکتریکی بین الکترودها و قطعه، رخ میدهد.

ساخت قطعات دقیق: صنایع دقیق مانند صنایع هوافضا و پزشکی از دستگاههای اسپارک برای تولید قطعات دقیق با سطوح صاف و کیفیت بالا، بهره میگیرند.

ساخت قالبهای فلزی: در صنعت قالبسازی از قابلیتهای اسپارک کمک گرفته میشود تا شاهد تولید قالبهای فلزی با دقت بالا و ساختارهای پیچیده بود به نحوی که میتوان در تولید قطعات دیگر از آنها بهره گرفت.

تولید ابزارهای برش و حفرهکاری: ساخت ابزارهای برش از دیگر کاربردهای اسپارک است تا شاهد برش و حفرهکاری قطعات نیز بود.

تعمیر و بازسازی قطعات: تعمیرات و بازسازی قطعاتی که نیاز به تغییر شکل یا تصحیح سطح دارند، با کمک دستگاه اسپارک به راحتی صورت میگیرد.

دستگاه اسپارک در چه صنایعی استفاده می شود؟

مدتها که روز به روز بر علاقمندان دستگاههای اسپارک افزوده میشود که آن را یکی از روشهای پیشرفته ماشینکاری معرفی میکنند که در واقع دقت، قابلیت ساخت قطعات پیچیده و کیفیت بالا، موجب نفوذ در صنایع مختلف شده است.

در صنایع مختلف ماشین کاری دستگاه اسپارک (به عنوان EDM یا Electrical Discharge Machining شناخته میشود) و در نقش یک فرایند مهم تاثیرگذار است.

حذف مواد از قطعات کاری با کمک دستگاه اسپارک بدون دغدغه پیگیری میشود علاوه بر آنکه تولید قطعات دقیق و پیچیده به بهترین شکل قابل اجراست و در صنایع مختلف از آن بهره میگیرند.

از جمله صنایعی که اسپارک، توانسته به پیشبرد اهداف آنها کمک کند، میتوان موارد زیر را اشاره کرد:

● صنایع خودروسازی: در تولید قطعات پیچیده خودرو مانند قطعات موتور، انتقال نیرو و قطعات جانبی، اسپارک میتواند برای ایجاد سوراخها و شکل دادن قطعات فلزی اسپارک نقشی اساسی را ایفا میکند.

● صنعت هوافضا و هوانوردی: این فرایند توانسته جهت تولید قطعات پرسی و ساخت قطعات پیچیده که نیازمند دقت بالا هستند به دغدغهها پایان دهد.

● صنایع پزشکی: این فرایند توانسته برای تولید ابزارهای پزشکی دقیق، ایمپلنتها و قطعات پیچیده دیگر نیز مفید واقع شود.

● صنعت الکترونیک: اسپارک جهت ساخت قطعات الکترونیکی دقیق و مینیاتوری، کاربرد وسیعی دارد.

● صنایع فلزی و ابزارسازی: این فرایند به تولید قطعات دقیق، سوراخها و قطعات پیچیده دیگر کمک میکند.

صنایع مختلف مانند خودروسازی، هوافضا، پزشکی، الکترونیک، فلزی و ابزارسازی نیز مدتهاست که از اسپارک و قابلیتهای آن بهره میگیرند تا شاهد تولید قطعات با دقت بالا باشند.

مزایا دستگاه اسپارک

در فرایند ماشینکاری، کاربرد فناوری اسپارک یا تخلیه الکتریکی (Spark EDM) به بهبود و دستیابی به نتایج برتر، کمک شایانی کرده است.

در واقع این فناوری با یک الکترود برای تخلیه الکتریکی در محیط مایع (زمانی که قطعات مورد پردازش در مایع قرار دارند) به دستیابی اهداف مد نظر میپردازد.

اگر میخواهید با مزایای استفاده از تخلیه الکتریکی (Spark EDM) در ماشینکاری آشنا شوید، برخی از آنها شامل:

● دقت بالا: دقت بسیار بالا در ساخت قطعات با کمک این روش به عنوان یک فرآیند غیر تماسی عملکرد دارد. ایجاد سطوح بسیار صاف و دقیق نتیجه چنین اتفاقی است که الکترود تخلیه الکتریکی با دقت بالا به طور متناوب بر روی قطعه حرکت میکند.

● قابلیت پردازش مواد سخت: تخلیه الکتریکی قادر است تا شاهد پردازش مواد بسیار سخت مانند فلزات سخت، تیتانیوم و کاربیدها نیز بود. ایجاد تخلیه الکتریکی با انرژی بالا چنین اتفاقی را رقم میزند.

● حذف مقدار کمی از مواد: در تخلیه الکتریکی، فرآیند تخریبی سبب شده که مواد بر روی قطعه حذف شوند. ساخت قطعات دقیق که نیازمند حذف مقادیر کمی از مواد بوده، توانسته بسیار مثمر ثمر باشد.

● امکان پردازش شکلهای پیچیده: قابلیت پردازش شکلها و جزئیات پیچیده با کمک این فناوری بدون چالش پیگیری میشود، بی جهت نیست که توانسته در زمینه تولید قطعات با ساختارهای دقیق و پیچیده، رضایت بالایی را نشان دهد.

● کاهش تنشها: کاهش تنشها در قطعات به دلیل عدم تماس بین الکترود و قطعه در فرآیند تخلیه الکتریکی، قابل انتظار است به نحوی که پیشگیری از احتمال تغییر شکلهای غیرمطلوب نیز وجود دارد.

بهبود دقت، پایداری و قابلیت پردازش مواد مختلف با کمک این فناوری صورت میگیرد که این امور به طور مستقیم بر کیفیت و عملکرد قطعات تولید شده توانسته نتیجه مطلوبی را به نمایش بگذارد.